通常使用的模具有两种形式:板式阶梯形模具和断面渐变形模具。板式阶梯形模具的流道呈阶梯变化,由几块口模板串接而成。每块板都加工出相应的轮廓形,逐步由进口的圆形变化成所需的出口形状。在每块的进口都有斜角,来完成一个形状向另一个形状的过渡。这种模具加工费低,流道不是理想的流线形,一般不用做主型材。断面渐变形模具流道呈流线形,流道中不能有物料的滞留区,熔体从进口处的圆形逐步准确地被分配到出口形状的各个截面上,速度平稳地增大至所要求的出口速度,截面上各点的速度一-致。对于带有复杂模芯的PVC塑料型材,模芯有的是与支架板做成一体,有的是通过定位销钉和螺钉固定在支架板上,还有的是用紧密镶嵌的方式将模芯镶嵌在支架板上。使用中不能轻易拆卸,因为重新组装调试是很费时的。熔体的分流也采用两种方式:在分流锥,上进行和在压缩段进行。断面渐变形模具可作为主型材模具。

PVC塑料型材挤出模具是挤出生产线的核心部分,它包括口模(又称模头)、定型模、冷却水箱等。口模通过法兰盘与挤出机机头上的法兰盘组装在一起,安装加热圈、加热板,接通电源和热电偶。定型模和冷却水箱装用螺钉固定在定型台,上,而且接通水管、气管。

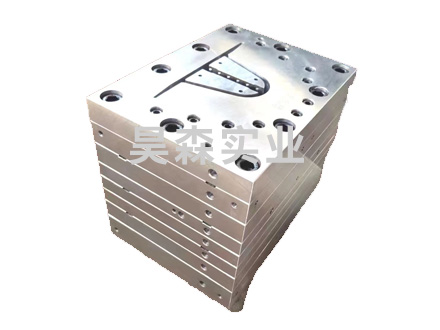

挤出模头的基本结构,一般设计成多块模板叠接组装的结构。所以,整个模头的流道是由各块模板中的一-段流道,前后连接而形成的。各块模板之间用销钉和螺栓进行定位和紧固,形成一个整体的挤出模头。基本状况是:挤出模头的稳流段常由多孔板和机颈前半段组成,也有将机颈的前半段和后半段分别设计成机颈和机颈过渡板两块模板。也可以不使用多孔板,而将机颈前半段流道设计成长柱形流道,起稳流作用。

挤出模头的分流段从机颈的后半段开始,包括分流锥、分流支架板和收缩板。收缩板可以不单独分割成一一块模板,而与预成型板一起组成-一块模板。

挤出模头的成型段涉及的模板有:模腔板(又称预成型板)、口模板(又称成型板)和型芯(又称模芯)。对于较简单的型材模头,将预成型板与口模板合为一块模板。

1.制品断面设计要点

PVC塑料型材产品设计要点是各断面的厚度及形状力求对称分布,这样使物料在机头中流动均衡,冷却也能均匀,压力趋于平衡。一般说,同一断面最大壁厚和最小壁厚相差

<50%较妥。如果是封闭筋的制件,筋的厚度应较壁厚薄20%。为了避免PVC塑料型材制品的转角处的应力集中,制品形状变化应平滑圆滑过渡,一般外侧转角R不小于0.5mm,内侧转角R不小于0.25mm.避免制品有交叉重叠。制品的中空部分不能过小。断面形状最好对称。

2.模具的结构类型和设计原则

模具是挤出机的成型部件,它主要由机颈座、分流锥、支承板(亦称支架)、芯模、口模板和调节螺钉等组成。PVC塑料型材挤出模县主要由三段组成:进料段一由 机座及分流锥构成机头流道进料段,为圆锥形:熔体分配与成型段一由 支承板及口模压缩部分构成熔体分配与成型段,形状逐渐接近PVC塑料型材断面,平行段口模和芯模构成机头平行段,

(1)挤出成型塑料型材的模具结构类型 有两种:板式机头和流线形机头。根据加工制造机头的方法不同,流线形机头叉分为整体式流线形和分段式(也称阶梯式)流线形。

(2)模具设计原则 模具是PVC塑料型材挤出成型的关键部分,它的功能是在10~25MPa的挤出力作用下,挤出与型材相似的型坯。PVC 塑料型材模具流道设计原则是流道截面应成流线形:有足够的压缩比和定型长度形成一-定的挤出压力:模具各流道部分的截面间隙的料流阻力平衡和流量对称。PVC塑料型材机头的流道结构- -般分为进料、压缩(亦称过渡部分)和成型三个部分。一般说,长流道的进料部分长度是取定型部分长度的1. 5~2倍左右,压缩部分的长度取定型部分长度的2~3倍左右。压缩部分的最大横截面积是在支架器的出口区域。支架器的支撑筋的形状。宽的呈枣核形。薄的呈长棱形。支架器前部的分流体的形状是四周以相同的角度收敛呈鱼雷体形。

熔融物料的流量在进料、压缩、成型三个部分流道的熔体流速不同,进料部分最小,成型部分最大,过渡部分必须处于二者之间且向挤出方向逐渐增大。熔体流速与流道横截面积成反比。机头内流道的粗糙度应在Ra0. 4~0.8ym,定型部分的口模流道粗糙度要高于内流道的粗糙度,应在Ra0.2~0. 4μm,

挤出的型坯刚出口模时有比口模间隙尺寸增大的现象,这种现象称为离模膨胀,即巴拉斯效应。当PVC塑料型材挤出的牵引速度慢且在口模出口附近被冷却时,必须考虑这种效应。出口模的离模膨胀通常以体积计算时其膨胀率一般为1.5~2.5 倍,该值随熔体温度、压力和速度等因素的不同面变化。

PVC塑料型材所需要的壁厚尺寸,一方面要靠合适的挤出型坯的壁厚,另一方面还要靠牵引速度和挤出量适当调节。挤出型坯壁的薄厚主要取决于口模间隙的大小,其次取决于物料在挤出机内的塑化性能、挤出压力、挤出温度、物料的性能与膨胀值。一,般壁厚的标准牵引收缩率为≤2.5%。口模间隙与制品璧厚则取(0.8~0.9) 1 1